ما هي عملية الإنتاج السائدة للمقاومات الحرارية؟

ما هو عملية الإنتاج الرئيسية لالمقاومات الحرارية؟

I. مقدمة

المقاومات الحرارية، المعروفة أيضًا بتقاسيم الحرارة، هي مكونات حيوية في العديد من التطبيقات الإلكترونية والصناعية. صُنعت لتقاسيم التغيرات في الحرارة بالارتباط بين الحرارة والمقاومة. لا يمكن مبالغة في أهمية المقاومات الحرارية؛ فهي تستخدم في كل شيء من الأجهزة المنزلية إلى النظم الصناعية المعقدة، تأكد من الأمان، الكفاءة، وال أداء. سيعرض هذا المقال نظرة متعمقة على عملية إنتاج المقاومات الحرارية الرئيسية، يتناول أنواعها، المواد، تقنيات التصنيع، والابتكارات في هذا المجال.

II. أنواع المقاومات الحرارية

يمكن تصنيف المقاومات الحرارية بشكل عام إلى نوعين رئيسيين: المقاومات الحرارية المحددة بالدرجة الحرارة (Thermistors) ومكشافات درجة الحرارة الكهربائية (RTDs).

A. المقاومات الحرارية

المقاومات الحرارية هي مقاومات حساسة للدرجة الحرارة التي تظهر تغييرًا كبيرًا في المقاومة مع تغير درجة الحرارة. يمكن تقسيمها إلى:

1. **NTC (التراجع السلبي في معامل الحرارة)**: تقل مقاومة المقاومات الحرارية المحددة بالدرجة الحرارة السلبية (NTC) مع ارتفاع درجة الحرارة. وتستخدم على نطاق واسع في تطبيقات التسجيل والتعويض الحراري.

2. **PTC (زيادة المقاومة مع الارتفاع في درجة الحرارة)**: المعززات الحرارية PTC تزيد في المقاومة مع ارتفاع درجة الحرارة. وتستخدم غالبًا في حماية التدفق الزائد الحالي وتطبيقات التدفئة التلقائية.

ب. RTDs (مستشعرات المقاومة الحرارية)

هي مستشعرات الحرارة التي تعتمد على التغير المتوقع في المقاومة الكهربائية لبعض المواد، عادة ما تكون المعادن، عند تغيير درجة الحرارة. وتعرف بتحديدتها واستقرارها، مما يجعلها مناسبة للتطبيقات الصناعية.

ج. مقارنة أنواع مختلفة

بالرغم من أن المعززات الحرارية تكون في العادة أكثر حساسية وتناسب نطاقًا أوسع من درجات الحرارة، إلا أن مستشعرات المقاومة الحرارية توفر دقة واستقرارًا أعلى مع مرور الوقت. الاختيار بين هذه الأنواع يعتمد على متطلبات التطبيق المحددة، بما في ذلك نطاق درجة الحرارة، الدقة، والردة السريعة.

III. المواد الخام

يبدأ إنتاج المعززات الحرارية بالاختيار المناسب للمواد الخام.

A. المواد الشائعة المستخدمة في المقاومات الحرارية

1. **مواد السيليكونية للمساومة**: العازلات الحرارية NTC عادة ما تصنع من مواد سيراميك تحتوي على أكسيدات معدنية مثل النيكل، النحاس، والكوبالت. يتم اختيار هذه المواد لخصائصها المقاومة الحرارية.

2. **مواد المعدنية للمقاومات الحرارية المتغيرة**: المقاومات الحرارية المتغيرة RTD عادة ما تصنع من المعادن النقية مثل البلاتين، النيكل، أو النحاس. البلاتين هو الأكثر شيوعاً بسبب استقراره العالي والعلاقة الخطية بين المقاومة والدرجة الحرارية.

B. مراقبة جودة المواد الخام

ضمان جودة المواد الخام أمر حاسم لأداء المقاومات الحرارية. عادة ما تقوم الشركات بإجراء اختبارات وتحليلات صارمة للتأكد من نقاء الخامات والمواصفات المستخدمة.

C. التوريد سلسلة التوريد

يمكن أن يؤثر توريد المواد الخام على تكاليف الإنتاج والزمن. يجب على الشركات أن تؤسس سلاسل توريد موثوقة لضمان جودة وتوافر المواد بشكل مستمر.

IV. التصميم والمهندسية

مرحلة التصميم والهندسة هي مفتاح تطوير مقاومات حرارية فعالة.

أ. التفاصيل الأولية للتصميم

1. **التفاصيل والطلب**: يجب على المهندسين تحديد التفاصيل، بما في ذلك نطاق درجة الحرارة، الدقة، ومعدل الاستجابة، بناءً على التطبيق المقصود.

2. **التصنيع والنمذجة**: يستخدم أدوات النمذجة المتقدمة لتصميم السلوك الحراري ومحددات المقاومة الكهربائية للمقاوم، مما يسمح بتحسينها قبل الإنتاج الفعلي.

ب. النماذج الأولية

1. **إنشاء العينات الأولية**: بمجرد انتهاء التصميم، يتم إنشاء نماذج أولية لتقييم الأداء.

2. **الاختبار والتحقق**: تخضع النماذج الأولية لاختبارات شاملة لتحقق أدائها مقابل المتطلبات المحددة. هذه الخطوة أساسية لتحديد أي عيوب في التصميم في وقت مبكر من العملية.

V. عملية الإنتاج

يختلف عملية تصنيع المقاومات الحرارية بناءً على النوع الذي يتم إنتاجه.

أ. تصنيع المقاومات الحرارية

1. **تحضير المسحوق**: الخطوة الأولى تتضمن تحضير مسحوق السيراميك، الذي يتم خلطه مع مكملات لتحسين خصائصه.

2. **شكله وتشكيله**: ثم يتم تشكيل المسحوق المحضر إلى الشكل المطلوب باستخدام تقنيات مثل الضغط أو تشكيل الحقن.

3. **عملية السبك**: يتم تعريض المكونات المشكلة إلى درجات حرارة عالية في فرن السبك، مما يؤدي إلى بناء جزيئات معًا، مما يكوّن بنية صلبة.

4. **شكله الكهربائي**: بعد السبك، يتم إضافة الاتصالات الكهربائية إلى المقاومة الحرارية، مما يسمح لها بالدمج في الدارات الكهربائية.

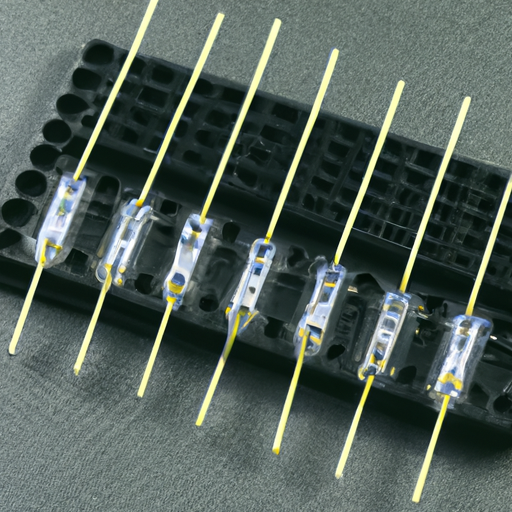

ب. تصنيع المقاومات الحرارية الثابتة (RTDs)

1. **سحب وتهيئة الأسلاك**: لصنع RTDs، يتم سحب أسلاك المعدن إلى قطر المطلوب وتجهيزها للمعالجة المقبلة.

2. **طرق إيداع السفينة الرقيقة**: في بعض الحالات، يتم استخدام تقنيات إيداع السفينة الرقيقة لإيداع طبقة من المعدن على السوبstrate، مما يخلق عنصر مقاومة دقيقة.

3. **التسخين والتكامل**: تخضع RTDs للتسخين لتخفيف التوتر وتحسين الاستقرار. يتم إجراء التكامل للتأكد من قراءات درجة الحرارة الدقيقة.

ج. ضمان الجودة أثناء الإنتاج

1. **الاختبار أثناء الإنتاج**: خلال عملية الإنتاج، يتم إجراء اختبارات أثناء الإنتاج لمراقبة الجودة أداء.

2. **التحقق النهائي**: بعد إكمال الإنتاج، يتم إجراء فحص نهائي للتأكد من أن كل مقاوم حراري يلبي المواصفات المطلوبة.

VI. التجميع والتعبئة

بعد الإنتاج، يجب تجميع المقاومات الحرارية وتعبئتها للنشر.

أ. دمجها في الدارات

المكثفات الحرارية تدمج في مجموعة متنوعة من الدارات الإلكترونية، حيث تلعب دورًا حيويًا في قياس وتحكم درجة الحرارة.

ب. المواد والتقنيات التعبئية

اختيار مواد التعبئة مهم لحماية المكثفات الحرارية من العوامل البيئية وتأمين الأداء الموثوق.

تقنيات التعبئة الشائعة تشمل تعبئة الإبوكسي وتعبئة الأغطية الكيراميكية.

ج. أهمية التعبئة في الأداء الحراري

التعبئة المناسبة مهمة لتحسين الأداء الحراري للمكثفات. إنها تساعد في تقليل الزمن الحراري وتأمين قراءات درجة الحرارة الدقيقة.

القسم السابع. الفحص والتسجيل

الاختبار والتسجيل خطوتان حيويتان لضمان الدقة والموثوقية للمكثفات الحرارية.

أ. إجراءات الفحص القياسية

المصنّعون يتبعون إجراءات اختبار معيارية لتقييم أداء المقاومات الحرارية تحت ظروف مختلفة.

ب. طرق التدريب لتأكيد الدقة

تتضمن طرق التدريب مقارنة مخرجات المقاومة الحرارية بمقاييس درجة الحرارة المعروفة لضمان الدقة. هذا العملية ضرورية للإجراءات التي تتطلب قياسات درجة الحرارة دقيقة.

ج. الالتزام بمواصفات الصناعة

يجب أن تتوافق المقاومات الحرارية مع مواصفات الصناعة مثل IEC وASTM لضمان موثوقيتها وادائها في تطبيقات مختلفة.

الجزء الثامن: اتجاهات السوق والابتكارات

يستمر سوق المقاومات الحرارية في التطور، مدفوعاً بتقدم مواد التكنولوجيا.

أ. تقدم المواد والتكنولوجيا

تحديثات جديدة تشمل تطوير مواد ماسح جديدة و تقنيات تصنيع متقدمة تعزز أداء ومتانة المقاومات الحرارية.

ب. التطبيقات والمجالات الناشئة

مع تزايد الاعتماد الصناعي على التشغيل الآلي والتقنيات الذكية، يزداد الطلب على حلول استشعار درجة الحرارة الدقيقة. التطبيقات الناشئة تشمل السيارات الكهربائية، أنظمة الطاقة المتجددة، والأجهزة المتصلة بالإنترنت.

ج. التفكير البيئي والمتانة

أصبحت المتانة البيئية نقطة فكر رئيسية في إنتاج المقاومات الحرارية. يبحث المصنّعون في المواد والعمليات الصديقة للبيئة لتقليل تأثيرهم البيئي.

IX. الخاتمة

عملية إنتاج المقاومات الحرارية هي مهمة معقدة ومتعددة الجوانب تتطلب الاهتمام المستمر بالمواد، والتصميم، والتصنيع، والاختبار. مع تطور التكنولوجيا، سيزداد أهمية المقاومات الحرارية في تطبيقات متعددة. سيلعب البحث والتطوير المستمر دوراً حاسماً في دفع الابتكار وتحسين أداء هذه المكونات الأساسية.

X. المراجع

1. الأوراق البحثية والمقالات الأكاديمية حول المقاومات الحرارية والتطبيقات التي تستخدمها.

2. التقارير الصناعية التي توضح اتجاهات السوق والتطورات التقنية.

3. إرشادات الشركات المصنعة والمعايير لانتاج واختبار المقاومات الحرارية.

بشكل مختصر، فهم عملية الإنتاج الرئيسية للمقاومات الحرارية يقدم نظرة قيمة على دورها المهم في التكنولوجيا الحديثة. مع تطور الصناعات، سيتغير كذلك الأساليب والمواد المستخدمة لصنع هذه المكونات الأساسية، مما يضمن استمرار تأثيرها في المناظر الطبيعية التي تتغير باستمرار.