ما هي عمليات تصنيع أحدث المقاومات السلكية الكهربائية؟

عمليات تصنيع مقاومات الأسلاك المتدفئة القوية الأحدث

I. مقدمة

المقاومات الأسلاك المتدفئة القوية هي مكونات أساسية في الدارات الإلكترونية، توفر مقاومة في مجموعة متنوعة من التطبيقات من المعدات الصناعية إلى الإلكترونيات الاستهلاكية. هذه المقاومات معروفة بمقدرتها على تحمل مستويات قوية من الطاقة والاحتفاظ بالاستقرار تحت ظروف متغيرة. مع تطور التكنولوجيا، تطورت عمليات تصنيع هذه المقاومات، بإدخال تقنيات ومواد حديثة لتحسين الأداء والثقة. سيناقش هذا المقال عمليات تصنيع مقاومات الأسلاك المتدفئة القوية الأحدث، يتعمق في سياقها التاريخي، والمواد المستخدمة، وتقنيات الإنتاج، وتدابير ضمان الجودة، والابتكارات، والتطبيقات.

II. السياق التاريخي

A. تطور تقنية المقاومات

يملك تطوير المقاومات تاريخًا غنيًا، يعود إلى أيام مبكرة من هندسة الكهرباء. في البداية، كانت المقاومات مصنوعة من الكربون وغيرها من المواد الأساسية، مما limited أداءها وتطبيقاتها. مع زيادة الطلب على مكونات موثوقة ومتينة، بدأت الشركات في استكشاف مواد وتصميمات بديلة.

B. تقنيات تصنيع تقليدية

تتضمن تقنيات تصنيع المقاومات التقليدية طي الأسلاك حول نواة، عادةً ما يؤدي إلى عدم انتظام في قيم المقاومة والأداء. كانت هذه الطرق تعتمد على العمل اليدوي وتستهلك الكثير من الوقت، مما يجعل من الصعب تحقيق الطلب المتزايد على المقاومات عالية الجودة.

C. انتقال إلى الأساليب الحديثة

مع ظهور المواد المتقدمة وعمليات التصنيع الآلي، قد حدث تحول كبير في إنتاج مقاومات الأسلاك المحبطة للطاقة. تقنيات الحديثة تتيح دقة أكبر، وتناسق، وملاءمة، مما يسمح للمصنعين بإنتاج مقاومات ت meet the stringent requirements of contemporary electronic applications.

III. المواد المستخدمة في مقاومات الأسلاك المحبطة للطاقة

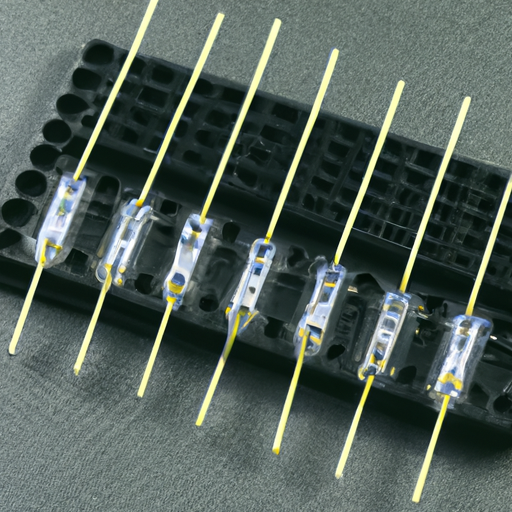

A. مواد الأسلاك

1. **حديد النيكل الكروم**: هذه الألوان يتم استخدامها بشكل شائع لقدرتها على المقاومة للتحلل عند التعرض للهواء والأمان الحراري العالي. إنها توفر أداء موثوق في التطبيقات عالية الطاقة.

2. **النيكل الكوبية**: معروفة بمرونتها الجيدة في النقل الكهربائي والاستقرار الحراري، يتم استخدام ألوان النيكل الكوبية غالبًا في التطبيقات حيث يكون النقل الكهربائي منخفضًا.

B. المواد العازلة

1. **السيراميك**: يتم اختيار المواد السيراميكية لقدرتها العالية على المقاومة الحرارية والتعزيل الكهربائي. يمكنها تحمل الارتفاع الحراري دون التحلل، مما يجعلها مثالية لمقاومات الأسلاك المحبطة للطاقة.

2. **إصلاح الإبوكسي**: تُستخدم هذه الإصلاحات لخصائصها المتميزة في الارتباط والمقدرة على تقديم حاجز حماية ضد العوامل البيئية. غالبًا ما يتم تطبيقها كمساحيق تغطية لتحسين المتانة.

C. مواد التغطية

1. **المساحيق الحماية**: هذه المساحيق ضرورية لحماية المقاومات من الرطوبة، الغبار، والملوثات الأخرى التي يمكن أن تؤثر على الأداء.

2. **المساحيق المقاومة للحرارة**: في التطبيقات عالية الطاقة، يمكن للمقاومات توليد حرارة كبيرة. تساعد المساحيق المقاومة للحرارة على تمرير هذه الحرارة وحماية المقاوم من التلف.

IV. عمليات الإنتاج

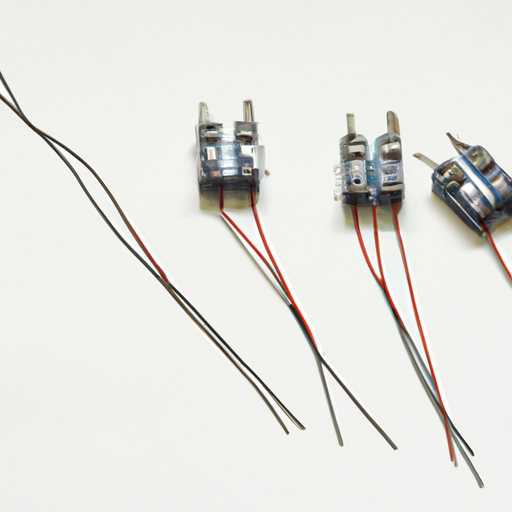

A. لف النحاس

1. **اختيار قطر النحاس**: الخطوة الأولى في تصنيع المقاومات النحاسية القوية هي اختيار قطر النحاس المناسب. يؤثر القطر على قيمة المقاومة وقدرة المقاوم على تحمل الطاقة.

2. **تقنيات اللف**: يمكن لف النحاس حول النواة باستخدام تقنيات متعددة، بما في ذلك اللف المائل واللف طبقيًا. كل تقنية لها مزاياها، بناءً على المقاومة والقدرة على تحمل الطاقة المطلوبين.

3. **الطيbing الآلي مقابل الطيbing اليدوي**: بينما تعتمد الطرق التقليدية على الطيbing اليدوي، يوظف الصناعيون في العادة الآلات الآلية التي تضمن الطيbing الموثوق والخفض من وقت الإنتاج.

ب. التحضير الأساسي للمركز

1. **اختيار مادة المركز**: المادة الأساسية مهمة للغاية لأداء المقاوم. يفضل المصنّعون المواد التي تتحمل درجات الحرارة العالية وتوفر جودة عالية من العزلة الكهربائية.

2. **الشكل والحجم**: يجب تشكيل المركز والحجم ليتناسب مع الأسلاك الملفوفة. الدقة في هذه الخطوة مهمة لضمان أن يلبي المنتج النهائي المعايير.

ج. التجميع

1. **ربط الأسلاك بالمركز**: بعد الطيbing الأسلاك، يجب ربطها بشكل آمن بالمركز. هذا العملية غالباً ما تتضمن اللحام أو اللحام بالذوبان لضمان اتصال كهربائي قوي.

2. **ضمان الاتصالات الكهربائية**: الاتصالات الكهربائية الصحيحة مهمة للغاية لأداء المقاوم. يقوم المصنّعون بإجراء اختبارات لتحقق من أن الاتصالات آمنة وتلبي معايير المقاومة.

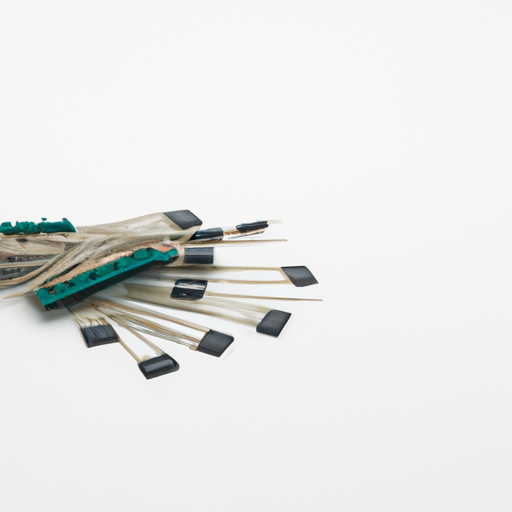

د. تطبيق العزلة

1. **تغطية السلك الملفوف**: بعد التجميع، يتم تغطية السلك الملفوف لمنع القصور القصري和安全. يمكن تطبيق هذا العزل باستخدام طرق متنوعة، بما في ذلك الغمر أو الرش.

2. **عمليات التجفيف**: تتطلب مواد العزل عادةً عملية التجفيف لتحقيق خواصها النهائية. يمكن أن تتضمن هذه العملية التدفئة أو التعرض للضوء الأزرق، اعتمادًا على المواد المستخدمة.

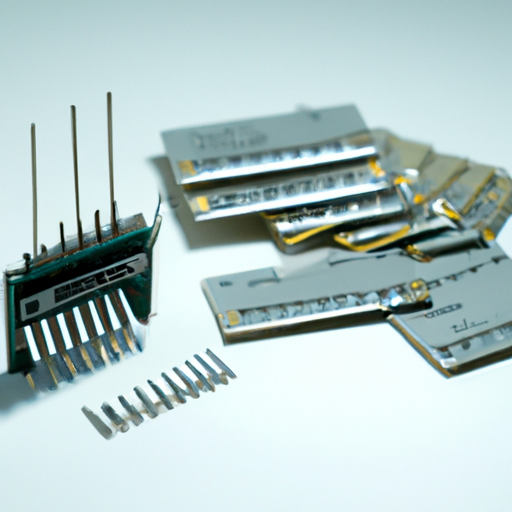

E. التغطية والتنهية

1. **تطبيق طلاءات الحماية**: بعد تجفيف العزل، يتم تطبيق طلاءات حماية لتحسين المتانة ومقاومة العوامل البيئية.

2. **طرق التنهية النهائية**: تتضمن الخطوات الأخيرة في التصنيع قطع، وضع العلامات، والتغليف للموزعين. يتم إجراء فحوصات الجودة لضمان أن يلبي كل مقاوم المتطلبات المطلوبة.

V. إجراءات التحكم في الجودة

A. إجراءات الفحص

1. **اختبار الكهرباء**: يقوم المصنعون بإجراء اختبارات كهربائية لتحقق من قيم المقاومة وتأكيد أن المقاومات تؤدي كما هو متوقع تحت ظروف متنوعة.

2. **اختبار الحرارة**: اختبار الحرارة ضروري لتقييم كيفية التعامل مع المقاومات للحرارة خلال التشغيل. يساعد هذا الاختبار في تحديد أي مشاكل محتملة قبل إطلاق المقاومات إلى السوق.

ب. المعايير والشهادات

1. **معايير ISO**: يعتمد العديد من الصناع على معايير ISO لضمان جودة وتناسق منتجاتهم. تغطي هذه المعايير جوانب متعددة من الإنتاج، من المواد إلى العمليات.

2. **الشهادات المخصصة للصناعة**: اعتمادًا على التطبيق، قد تحتاج المقاومات إلى شهادات معينة لتلبية لوائح الصناعة. تضمن هذه الشهادات أن المنتجات آمنة وموثوقة للاستخدام في التطبيقات الحرجة.

VI. الابتكارات في التصنيع

أ. التشغيل الآلي والروبوتات

لقد قام التكامل بين التشغيل الآلي والروبوتات في عملية التصنيع بتغيير جذري في إنتاج المقاومات الدائرية الملفوفة بالأسلاك. يمكن للنظم الآلية أداء المهام بتحديد عالي وسلاسة، مما يقلل من تكاليف العمل اليدوي ويزيد من دقة العمليات ويعزز من استبعاد الأخطاء البشرية.

ب. المواد المتقدمة

استمرار البحث في المواد المتقدمة يعزز أداء مقاومات الأسلاك المنحنية للطاقة. يتم تطوير خلايا جديدة ومواد عازلة لتحسين الاستقرار الحراري، الأداء الكهربائي، والدوام بشكل عام.

C. ممارسات الإنتاج المستدامة

مع تزايد أهمية الاستدامة، يتبع المصنعون ممارسات إنتاجية صديقة للبيئة في عملياتهم الإنتاجية. هذا يشمل استخدام المواد القابلة للتصرف، وتقليل النفايات، وتنفيذ تقنيات إنتاجية مدروسة من حيث الطاقة.

VII. تطبيقات مقاومات الأسلاك المنحنية للطاقة

A. التطبيقات الصناعية

تستخدم مقاومات الأسلاك المنحنية للطاقة على نطاق واسع في التطبيقات الصناعية، بما في ذلك محركات المحركات، ومحطات الطاقة، وقطع التدفئة. قدرتها على التعامل مع مستويات الطاقة العالية تجعلها مثالية لهذه البيئات المتطلبة.

B. الأجهزة الإلكترونية الاستهلاكية

توجد مقاومات الأسلاك المنحنية للطاقة في أجهزة مثل معدات الصوت، التلفزيونات، والأجهزة الكمبيوترية. إنها تساعد في تنظيم التيار وتأمين التشغيل المستقر.

c. السيارات والطيران

تعتمد صناعات السيارات والطيران على مقاومات الأسلاك الملفوفة الكهربائية بسبب موثوقيتها وادائها في التطبيقات الحرجة. هذه المقاومات تستخدم في نظام الفرامل، وإدارة الطاقة، ونظم التحكم المختلفة.

VIII. الخاتمة

بشكل تلخيص، تطورت عمليات إنتاج مقاومات الأسلاك الملفوفة الكهربائية الحديثة بشكل كبير، بفضل تقدم المواد، والتشغيل الآلي، والتحكم الجودة. مع استمرار تقدم التكنولوجيا، ستلعب هذه المقاومات دورًا متزايدًا في التطبيقات المختلفة، من الآلات الصناعية إلى الإلكترونيات الاستهلاكية. يبدو مستقبل تصنيع مقاومات الأسلاك الملفوفة الكهربائية واعدًا، مع استمرار الابتكارات الرامية إلى تحسين الأداء، والمرونة، والموثوقية. ففهم هذه العمليات الإنتاجية أمر أساسي لفهم أهمية مقاومات الأسلاك الملفوفة الكهربائية في الدارات الإلكترونية الحديثة.

IX. المراجع

- مجلات الأكاديمية

- تقارير الصناعة

- مواصفات الشركات المصنعة

هذه المقالة تقدم نظرة شاملة على عمليات تصنيع مقاومات الأسلاك المنغلفة بالطاقة، وتبرز أهميتها في صناعة الإلكترونيات والتطورات التي تشكّل مستقبلها.